Forstå kjernemekanismene til granulemballasjeteknologi

En granulatpakkemaskin er et sofistikert utstyr designet for å automatisere prosessen med veiing, fylling og forsegling av granulære produkter. Disse maskinene er avgjørende for bransjer som arbeider med frittflytende materialer som kaffebønner, sukker, salt, frø, vaskemidler og ulike kjemiske pellets. Hovedmålet er å sikre høy presisjon i vektfordeling og samtidig opprettholde en rask syklustid, som direkte påvirker den totale gjennomstrømningen til et produksjonsanlegg.

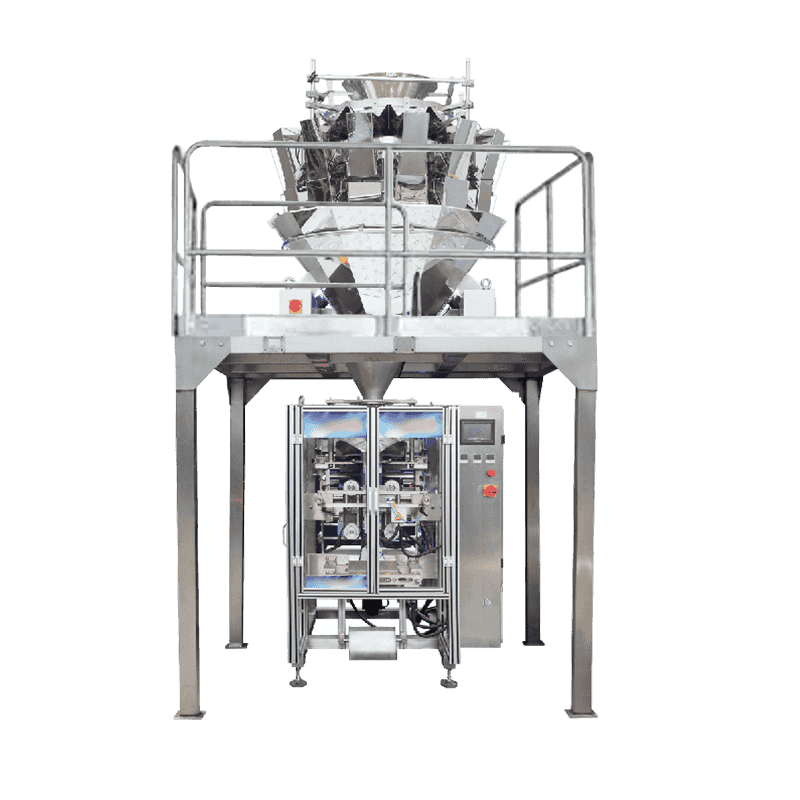

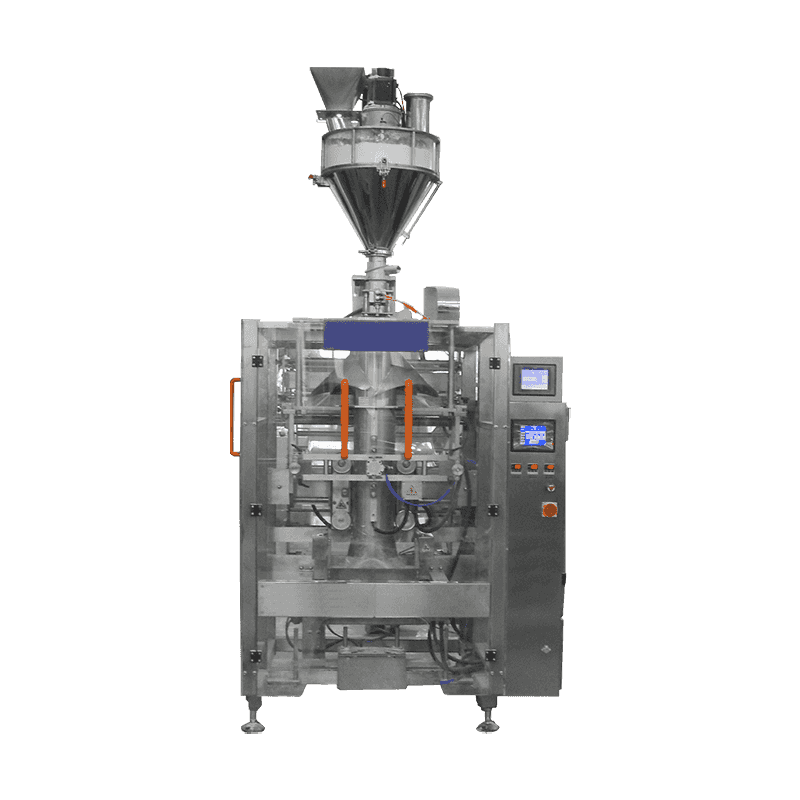

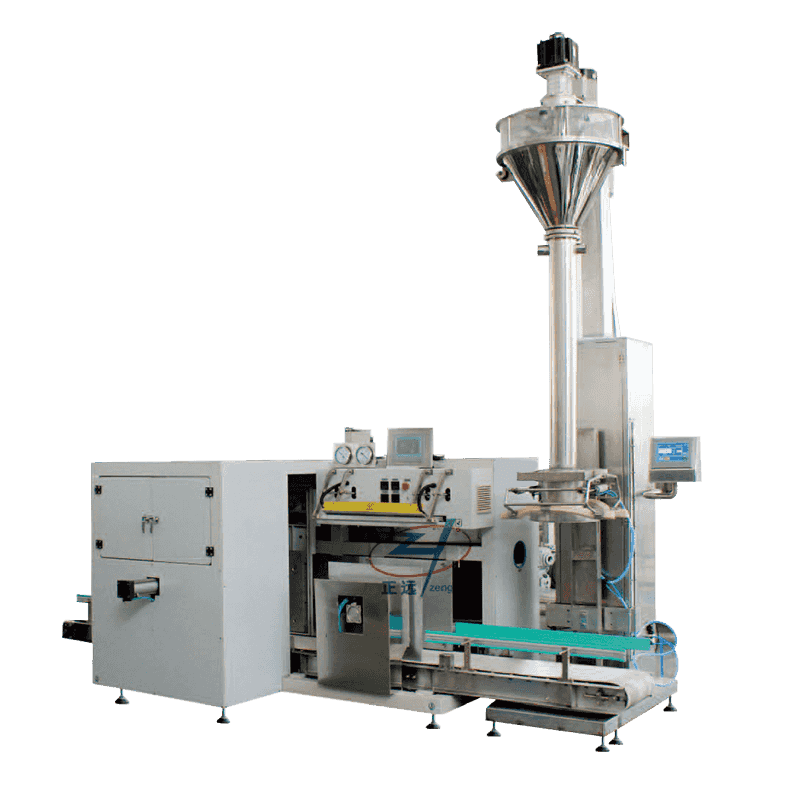

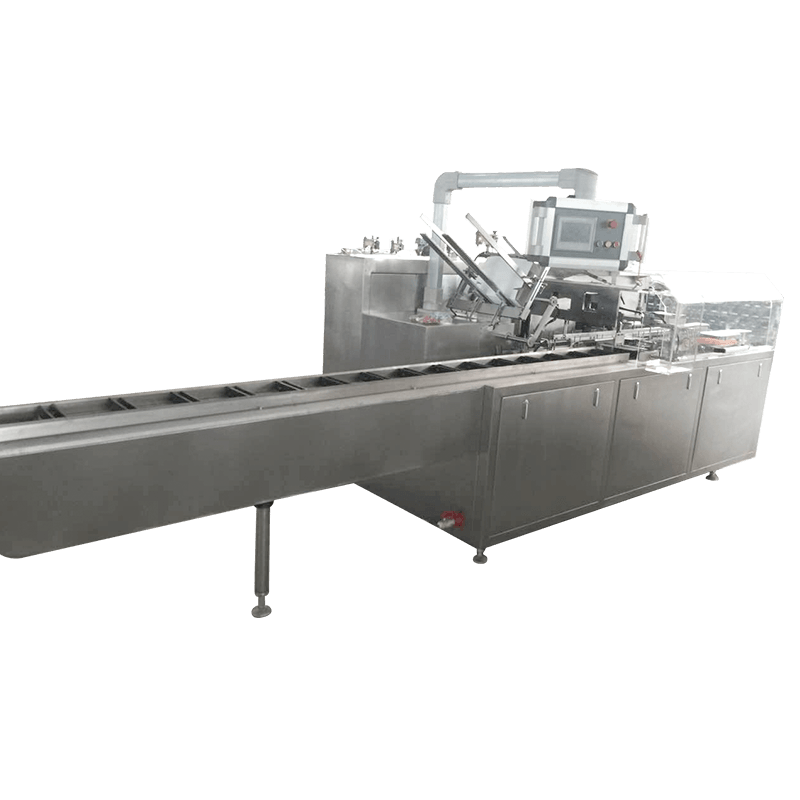

Moderne systemer bruker vanligvis en vertikal formfyllingsforsegling (VFFS) eller en roterende posefyllingsdesign. Prosessen starter med at produktet mates inn i en trakt, hvor det måles ved hjelp av volumetriske kopper eller elektroniske veier. Avanserte modeller integrerer flerhodevekter som bruker avanserte algoritmer for å kombinere ulike vekter fra flere skuffer for å oppnå den mest nøyaktige målvekten. Dette presisjonsnivået minimerer produktutdeling og sikrer samsvar med internasjonale målestandarder.

Nøkkelkomponenter og deres funksjoner

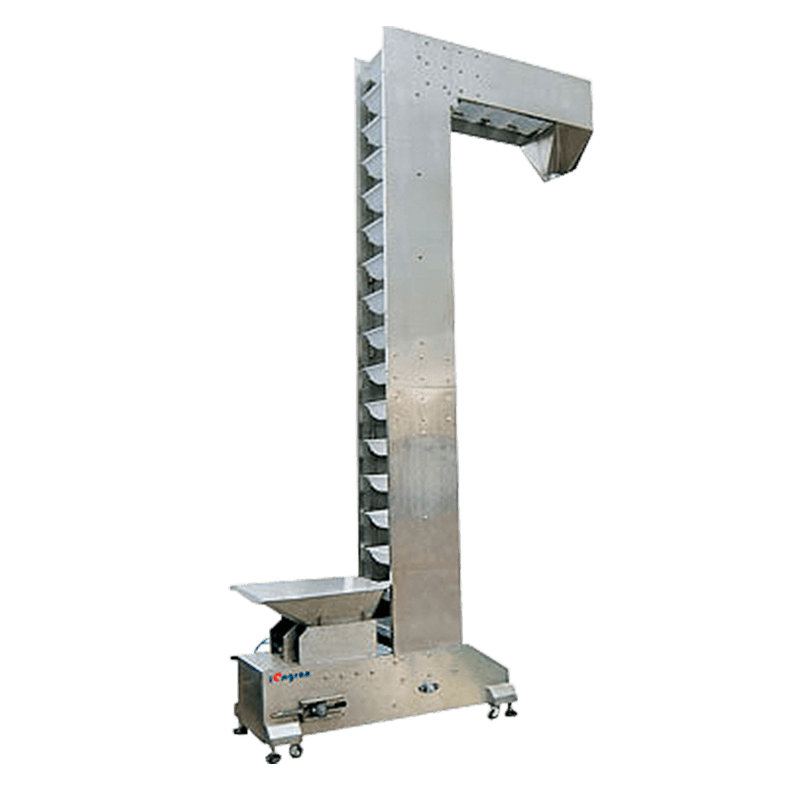

Fôrings- og doseringssystemer

Doseringssystemet er hjertet i granulatpakkemaskinen. Avhengig av flytegenskapene til materialet, velger produsentene mellom volumetriske koppfyllere for jevne partikler eller vibrasjonsbaserte elektroniske veier for mer delikate eller uregelmessig formede granulater. Disse systemene er designet for å forhindre "brodannelse" eller tilstopping, og sikrer en jevn strøm av materiale inn i emballasjeenheten.

Forseglings- og skjæreenheter

Når granulene er dispensert, skaper maskinen en sikker forsegling. Varmeforseglingsstenger eller ultralydforseglingsenheter brukes til å smelte sammen filmlagene. Presisjonsskjæreblader skiller deretter de individuelle posene. Avanserte maskiner inkluderer "tear-notch"-funksjoner og datokodingsskrivere i denne enheten, noe som muliggjør forhandlerklar emballasje rett fra linjen.

Sammenligning av granulatpakkingsmetoder

Å velge riktig maskin krever å forstå forskjellene mellom de tilgjengelige teknologiene. Nedenfor er en sammenligning av de vanligste doseringsmetodene som brukes i granulatemballasje:

| Doseringsmetode | Best for | Primær fordel |

| Volumetrisk kopp | Ensartet granulat (sukker, salt) | Høy hastighet og kostnadseffektiv |

| Flerhodevekt | Uregelmessige former (snacks, frø) | Ekstrem nøyaktighet og allsidighet |

| Lineær veier | Skjøre produkter | Skånsom håndtering av materialer |

Nødvendig vedlikehold for langsiktig pålitelighet

For å sikre lang levetid for en granulatpakkemaskin , en strukturert vedlikeholdsplan er ikke omsettelig. Fordi granulært støv kan være slitende eller etsende, må spesiell oppmerksomhet rettes mot bevegelige deler og elektroniske sensorer. Implementering av følgende praksis vil redusere nedetid og forhindre kostbare reparasjoner:

- Daglig rengjøring av tetningsbakkene for å fjerne akkumulerte filmrester eller støv.

- Ukentlig smøring av drivkjeder og lagre ved bruk av næringsmiddelgodkjente smøremidler der det er aktuelt.

- Månedlig inspeksjon av elektriske koblinger og PLS-innstillinger for å sikre programvarestabilitet.

- Regelmessig kalibrering av veiesensorer for å opprettholde doseringsnøyaktigheten innenfor spesifisert toleranse.

Fremtidige trender innen granulatemballasjeautomatisering

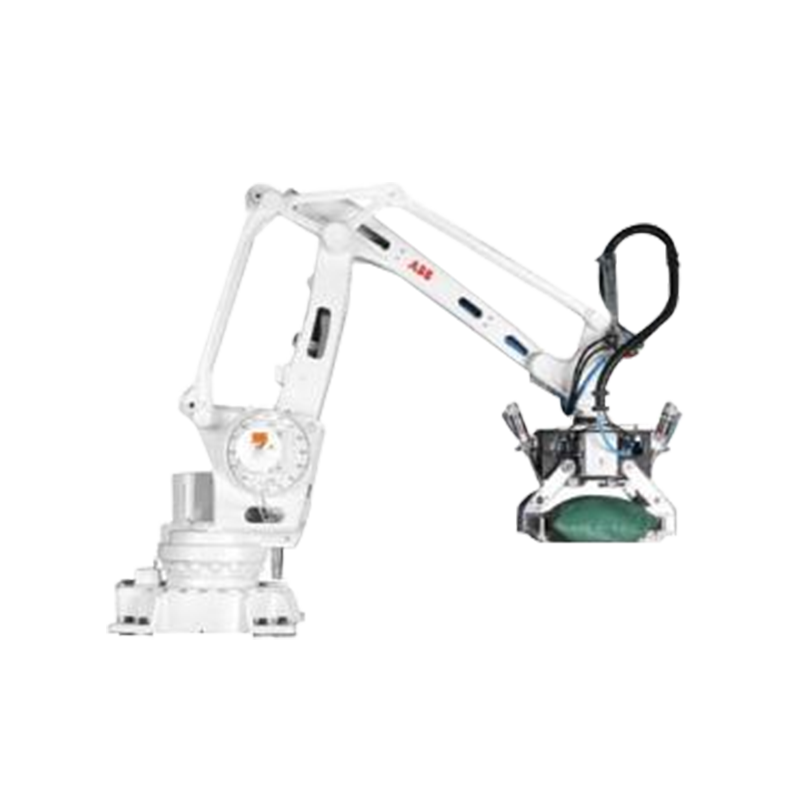

Industrien skifter for tiden mot "Smart Packaging"-systemer. Disse inkluderer IoT-aktiverte sensorer som gir sanntidsdata om maskinytelse og materialbruk. Disse dataene kan nås eksternt, slik at ledere kan overvåke produksjonseffektivitet fra hvor som helst i verden. Videre er det et betydelig løft mot bærekraft, med nyere maskiner som er redesignet for å håndtere biologisk nedbrytbare og komposterbare filmer, som ofte har andre smeltepunkter og friksjonskoeffisienter enn tradisjonell plast.

En annen viktig utvikling er integreringen av AI-drevne diagnoseverktøy. Disse verktøyene kan forutsi mekaniske feil før de oppstår ved å analysere vibrasjonsmønstre og temperatursvingninger i motorene. Ved å ta i bruk disse avanserte funksjonene kan bedrifter gå over fra reaktivt vedlikehold til prediktivt vedlikehold, og sikre at granulatpakkemaskinen forblir en svært produktiv ressurs i produksjonslinjen.

Kontakt oss