Forstå kjernemekanismene til skrue og volumetrisk fylling

Effektiviteten til en automatisk pulverfyllingsmaskin er først og fremst diktert av doseringsmekanismen. For de fleste fine pulvere, for eksempel mel, melkepulver eller kjemiske tilsetningsstoffer, er borefylleren industristandarden. Dette systemet bruker en vertikal skrue som roterer for å flytte et spesifikt volum av produktet inn i beholderen. Presisjonen til en skruefyller avhenger av konsistensen av skruens rotasjon og tettheten til pulveret. Motsatt blir volumetriske koppfyllstoffer ofte brukt for frittflytende, granulære pulvere der materialet måles etter volum i et forhåndsdimensjonert hulrom før det tømmes.

Moderne maskiner integrerer servomotorteknologi for å drive disse mekanismene, noe som muliggjør mikrojusteringer som tradisjonelle mekaniske stasjoner ikke kan oppnå. Dette kontrollnivået er essensielt for høyverdiprodukter der selv en 1 % overfylling kan føre til betydelig økonomisk tap over en lang produksjonsperiode. Videre sikrer integreringen av agitasjonsblader i beholderen at pulveret forblir "kondisjonert", og forhindrer brodannelse eller rottehull som kan føre til inkonsekvente fyllinger.

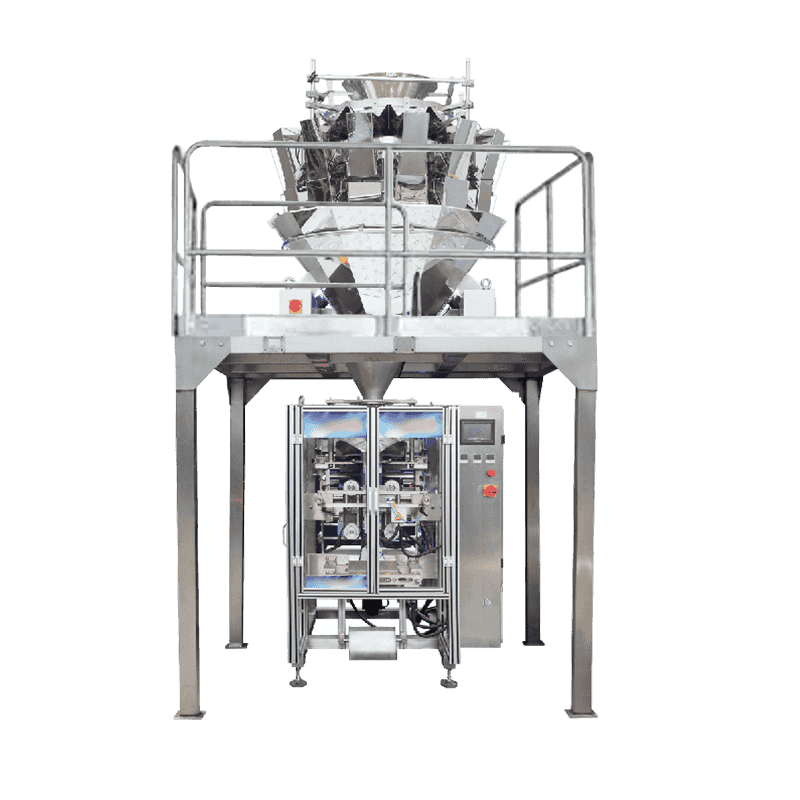

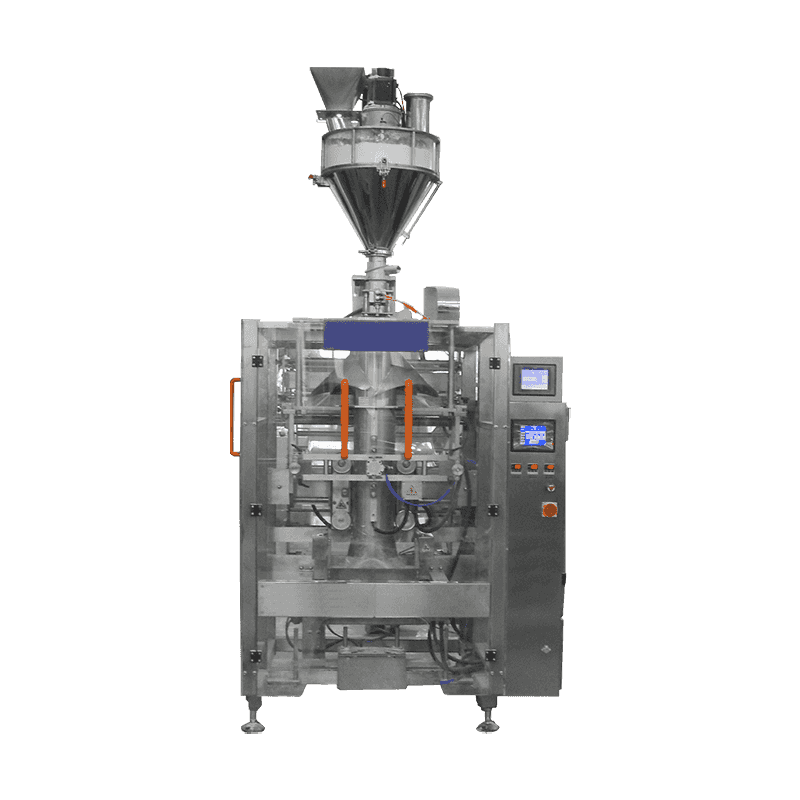

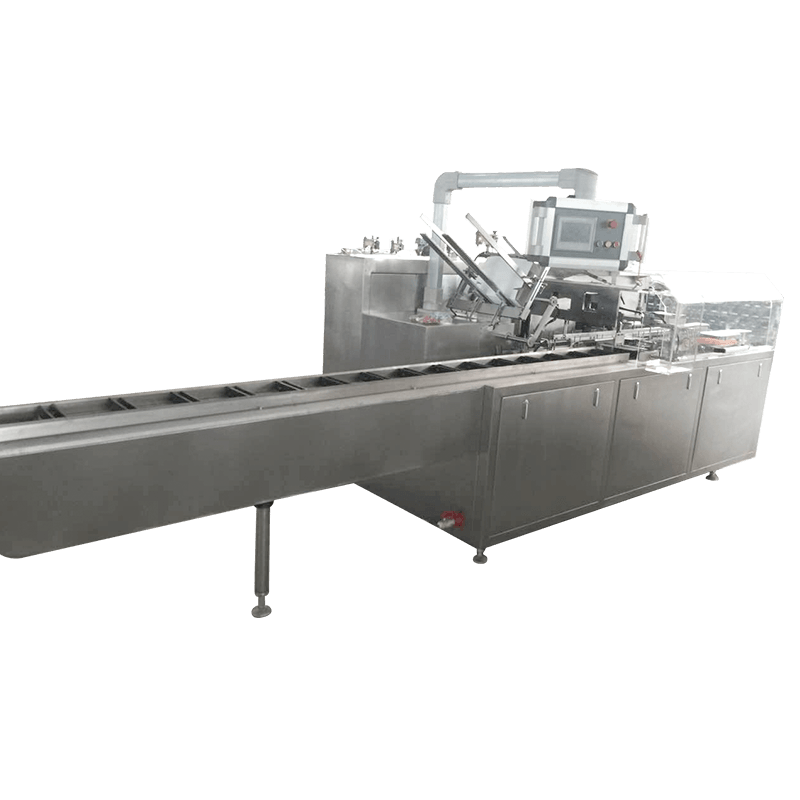

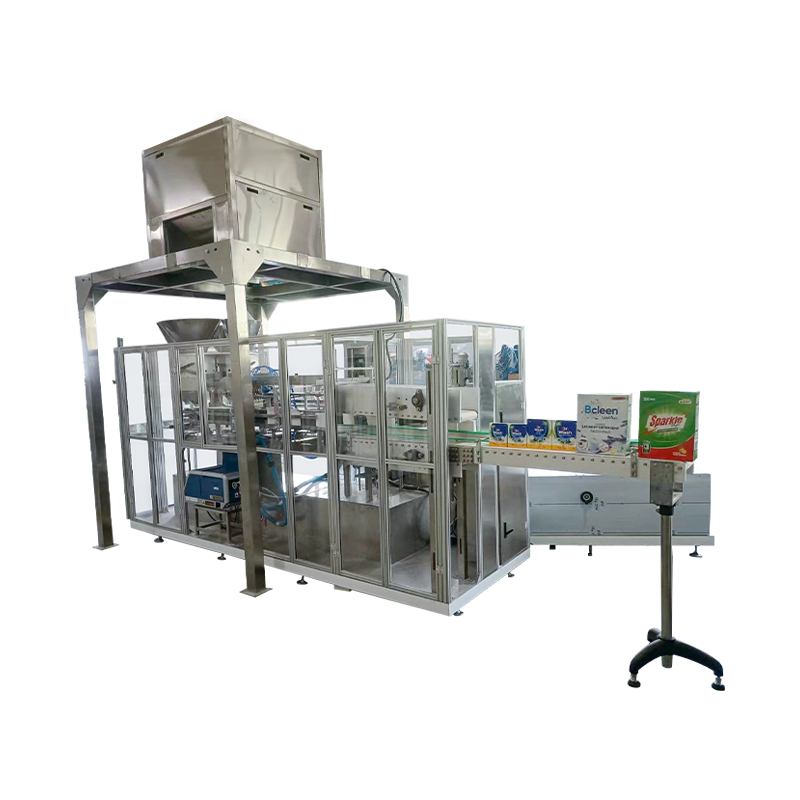

Nøkkelkomponenter i et høyhastighets pulverpakkesystem

En fullt integrert automatisk pulverfyllingsmaskin består av flere synkroniserte komponenter designet for å opprettholde en sømløs flyt fra bulklagring til den endelige forseglede beholderen. Å forstå disse komponentene hjelper operatører med å feilsøke problemer og optimalisere gjennomstrømningen.

- Bulkbeholder og nivåsensorer: Disse opprettholder et jevnt trykk på materialet, noe som er avgjørende for nøyaktig dosering.

- Transportør og indekseringssystem: Stjernehjul eller tidsskruer sørger for at beholderne er perfekt sentrert under påfyllingsmunnstykket.

- Støvavtrekksdeksler: Viktig for å opprettholde et rent miljø og forhindre at pulver forstyrrer beholderens forseglingsprosess.

- PLS kontrollgrensesnitt: En sentralisert HMI der operatører kan lagre oppskrifter for forskjellige produkter og beholderstørrelser.

Tekniske spesifikasjoner og utvalgskriterier

Når du velger en automatisk pulverfyllingsmaskin , må de tekniske spesifikasjonene samsvare med de fysiske egenskapene til produktet ditt. Faktorer som bulkdensitet, flytbarhet (hvilevinkel) og partikkelstørrelsesfordeling vil bestemme den nødvendige maskinkonfigurasjonen. Nedenfor er en sammenligning av typiske maskinkonfigurasjoner basert på produksjonsbehov:

| Funksjon | Enkelthodeskrue | Rotary med flere hoder |

| Fyllingshastighet | 20 - 50 BPM | 80 - 200 BPM |

| Nøyaktighetsområde | ± 0,3 % til 1 % | ± 0,2 % til 0,5 % |

| Vanlig bruk | Boutique/Småskala | Industriell/Høyt volum |

| Byttetid | 15 - 20 minutter | 30 - 60 minutter |

Avanserte funksjoner for kvalitetskontroll og samsvar

Tilbakemeldingsløkker for kontrollveiing

Moderne automatiske systemer har ofte en "brutto-tara-netto" veiesekvens. En kontrollvekt plassert rett etter fyllestasjonen sender sanntidsdata tilbake til PLS. Hvis maskinen oppdager en trend mot underfylling eller overfylling på grunn av endringer i pulvertetthet, justerer skruen automatisk rotasjonstallet for neste syklus. Dette lukkede sløyfesystemet er avgjørende for å oppfylle strenge farmasøytiske og matsikkerhetsforskrifter.

Støvhåndtering og rengjøring på stedet (CIP)

Luftbåren støv er en betydelig utfordring ved pulverfylling, og utgjør helserisiko og potensiell eksplosjonsfare (ATEX-samsvar). High-end maskiner bruker vakuumassisterte fyllehoder og "bottom-up" fyllingsteknikker, der beholderen heves til dysen og senkes under fyllingen for å minimere avstanden pulveret faller. I tillegg har mange maskiner nå verktøyfri demontering eller CIP-systemer for å lette rask rengjøring og forhindre krysskontaminering mellom ulike produktpartier.

Maksimerer maskinens levetid og driftseffektivitet

For å sikre langsiktig avkastning på en automatisk pulverfyllingsmaskin, kreves det en proaktiv vedlikeholdsplan. Pulvere er iboende slipende; over tid kan friksjonen mellom mateskruen og trakten forårsake slitasje som påvirker doseringspresisjonen. Regelmessig kalibrering av veieceller og inspeksjon av tetninger forhindrer mekanisk drift og produktlekkasje.

- Daglig: Rengjør påfyllingshodet og sjekk for opphopning i støvavsugsportene.

- Ukentlig: Inspiser drivremmer og smør bevegelige deler i henhold til produsentens håndbok.

- Månedlig: Gjennomfør en dyp kalibrering av vektsensorene og kontroller PLS-programvareoppdateringer.

Kontakt oss