EN flytende fyllingsmaskin er et viktig utstyr i mange bransjer, designet feller å nøyaktig og effektivt dele ut væsker i forskjellige containere. Disse maskinene er avgjørende for emballasjeprodukter som spenner fra drikkevarer, legemidler og kosmetikk til kjemikalier og matvarer. Kjernefunksjonen til en flytende fyllmaskin er å automatisere den ofte arbeidskrevende og feilutsatte prosessen med manuell fylling, sikre konsistens, hygiene og høye produksjonshastigheter.

Hvordan flytende fyllingsmaskiner fungerer

De operasjonelle prinsippene for flytende fyllstoffer Kan variere betydelig avhengig av maskintype og egenskapene til væsken som håndteres. Imidlertid har de fleste maskiner vanlige komponenter, inkludert et produktforsyningssystem, en dispenseringsmekanisme og et beholderhåndteringssystem.

-

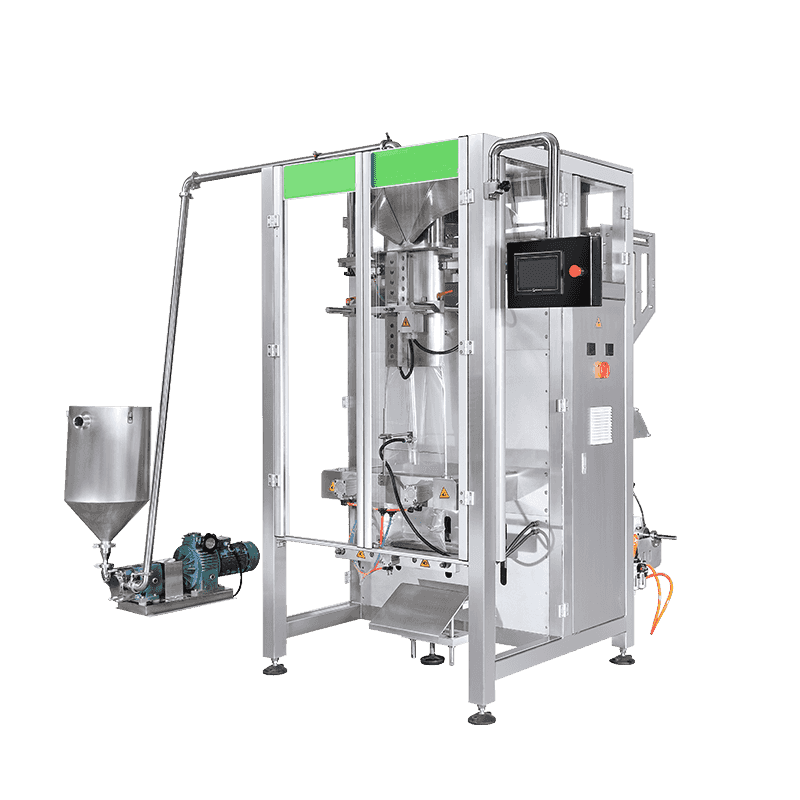

Produktforsyningssystem: Dette innebærer vanligvis en tank eller reservoar som holder væsken, koblet til fyllingsdysene. Pumper kan brukes til å levere væsken til dysene, spesielt for tyktflytende produkter.

-

Dispenseringsmekanisme: Dette er hjertet av maskinen, ansvarlig for å måle og frigjøre riktig volum eller væskevolum. Vanlige dispenseringsteknologier inkluderer:

-

Volumetrisk fylling: Måler et spesifikt volum av væske. Dette kan oppnås gjennom stempelfyllstoffer (å trekke et innstilt volum i en sylinder og utvise det), strømningsmålerfyllstoffer (måling av volumet som passerer gjennom en sensor) eller tidstrykksfyllstoffer (dispensering for en angitt varighet under kontrollert trykk).

-

Gravimetrisk fylling: Fyll containere til en spesifikk vekt, ofte brukt til væsker med høy verdi der presis vektkontroll er kritisk. Dette involverer vanligvis belastningsceller under beholderne.

-

Nivåfylling: Fyll containere til et jevnt visuelt nivå, vanlig for klare flasker der estetikk er viktig. Denne metoden bruker ofte vakuum- eller overløpsprinsipper.

-

Containerhåndteringssystem: Dette består vanligvis av et transportbånd som transporterer tomme containere til fyllingsstasjonen og deretter flytter fylte containere til påfølgende stadier som capping eller merking. Indekseringssystemer sikrer at containere er nøyaktig plassert under fyllingsdysene.

Typer flytende fyllemaskiner

Mangfoldet av flytende produkter og containertyper har ført til utvikling av forskjellige flytende emballasjemaskiner , hver som er egnet for spesifikke applikasjoner:

-

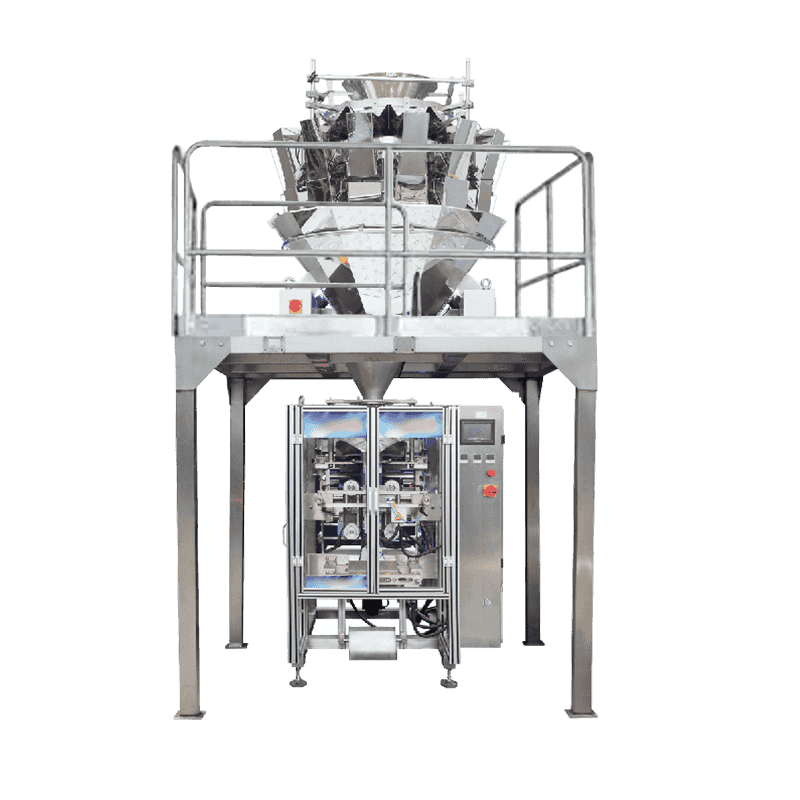

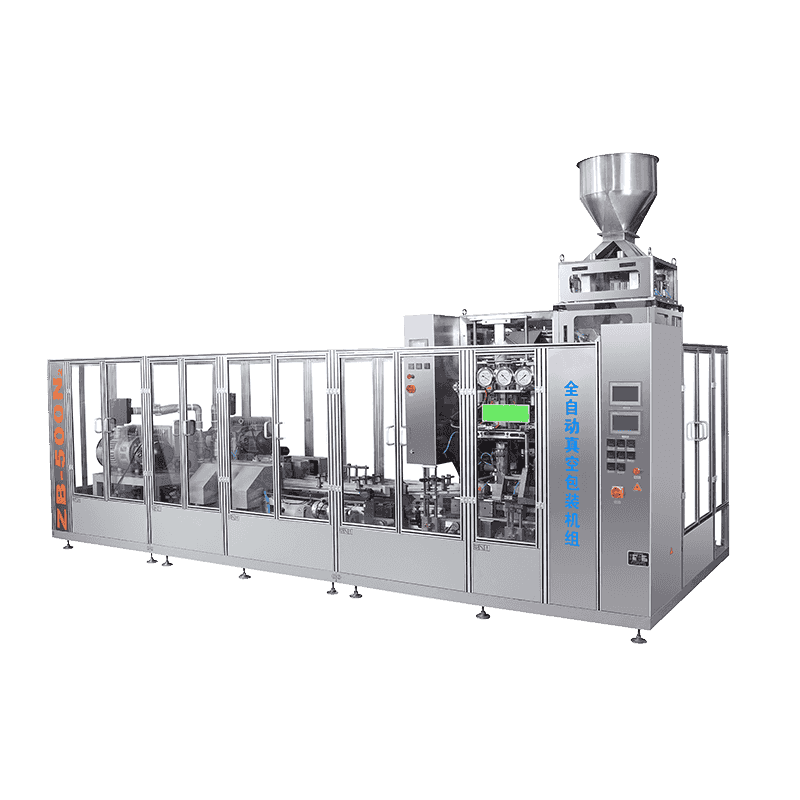

Automatiske væskefyllingsmaskiner: Disse maskinene er helautomatiserte, håndtering av containerfôring, fylling og utladning uten manuell inngrep. De er ideelle for produksjonslinjer med høyt volum.

-

Halvautomatiske væskefyllingsmaskiner: Disse maskinene krever at en operatør skal plassere og fjerne containere, og tilbyr en balanse mellom automatisering og manuell kontroll, egnet for mindre produksjonskjøringer eller spesialiserte produkter.

-

Monoblock fillers: Disse integrerte maskinene kombinerer fylling, avdekking og noen ganger til og med merkingsfunksjoner i en enkelt kompakt enhet, og optimaliserer fotavtrykk og effektivitet.

-

Roterende fyllstoffer: Disse maskinene er designet for veldig høyhastighetsproduksjon, og har en roterende karusell som flytter containere gjennom forskjellige stasjoner (fylling, avdekking osv.) I en kontinuerlig flyt.

-

Inline fyllstoffer: Beholdere beveger seg i en rett linje gjennom fyllingsstasjonene, ofte med flere dyser som fyller samtidig. Disse er allsidige og kan tilpasses for et bredt spekter av produkter.

Faktorer du må vurdere når du velger en flytende fyllingsmaskin

Velge riktig Fylling av emballasjemaskin Krever nøye vurdering av flere faktorer:

-

Produktviskositet: Tykkelsen på væsken (vanntynn, viskøs eller semi-viskous) dikterer passende fyllingsteknologi.

-

Containertype og størrelse: Materialet, formen og volumet på beholderne (flasker, krukker, poser, rør) påvirker maskinens design og omstillingsmuligheter.

-

Krav til produksjonshastighet: Den ønskede utgangshastigheten (flasker per minutt/time) bestemmer om det er nødvendig med en automatisk, halvautomatisk eller høyhastighets roterende system.

-

Nøyaktighet og presisjon: Den nødvendige toleransen for fyllingsvolum eller vekt er avgjørende, spesielt for dyre eller regulerte produkter.

-

Hygiene og sterilisering: For bransjer som farmasøytiske midler og mat, er funksjoner som CIP (Clean-in-Place) og SIP (steriliserings-på-sted) muligheter avgjørende.

-

Budsjett og plass: De første investeringene, driftskostnadene og tilgjengelig gulvplass er praktiske hensyn.

Fordelene ved å investere i en flytende fyllingsmaskin

Implementeringen av Flytende tappingsutstyr tilbyr mange fordeler for produsenter:

-

Økt effektivitet og produktivitet: Automatisering øker produksjonen betydelig og reduserer arbeidskraftskostnadene.

-

Forbedret nøyaktighet og konsistens: Maskiner sikrer presise fyllinger, minimerer produktets gave og sikrer ensartet produktkvalitet.

-

Forbedret hygiene og sikkerhet: Automatiserte systemer reduserer menneskelig kontakt med produkter, og minimerer forurensningsrisiko, spesielt i sensitive næringer.

-

Kostnadsbesparelser: Redusert produktavfall, lavere arbeidskraftskostnader og økt gjennomstrømning bidrar til betydelige langsiktige besparelser.

-

Skalerbarhet: Maskiner kan oppgraderes eller integreres i større produksjonslinjer etter hvert som etterspørselen vokser.

-

Etterlevelse: Å møte strenge bransjens forskrifter for fyllnøyaktighet og produktintegritet blir enklere med pålitelig Flytende flaskefyllstoffer .

Avslutningsvis en flytende fyllmaskin, også ofte referert til som en flytende emballasjemaskin or Flytende tappingsutstyr , er en hjørnestein i moderne produksjon. Evnen til å levere presisjon, hastighet og hygiene gjør det til en uunnværlig eiendel for enhver virksomhet som er involvert i flytende produktemballasje, og sikrer at varer når forbrukere effektivt og pålitelig.

Kontakt oss