Den Ton Bag Emballasje Produksjonslinje , ofte referert til som en Jumbo bag eller FIBC (Flexible Intermediate Bulk Container) fyllelinje , er en kritisk del av infrastrukturen i moderne logistikk og produksjon. Disse høyautomatiserte systemene er avgjørende for effektiv og sikker pakking av store volumer av tørre, flytbare materialer – alt fra landbruksprodukter og kjemikalier til mineraler og konstruksjonsaggregater. Ettersom global handel og industriell produksjon krever stadig økende gjennomstrømning, fortsetter sofistikeringen og integreringen av Ton Bag Emballasje Produksjonslinje å utvikle seg, og reduserer arbeidskostnadene og minimerer materialsvinn.

Kjernekomponenter og funksjonalitet

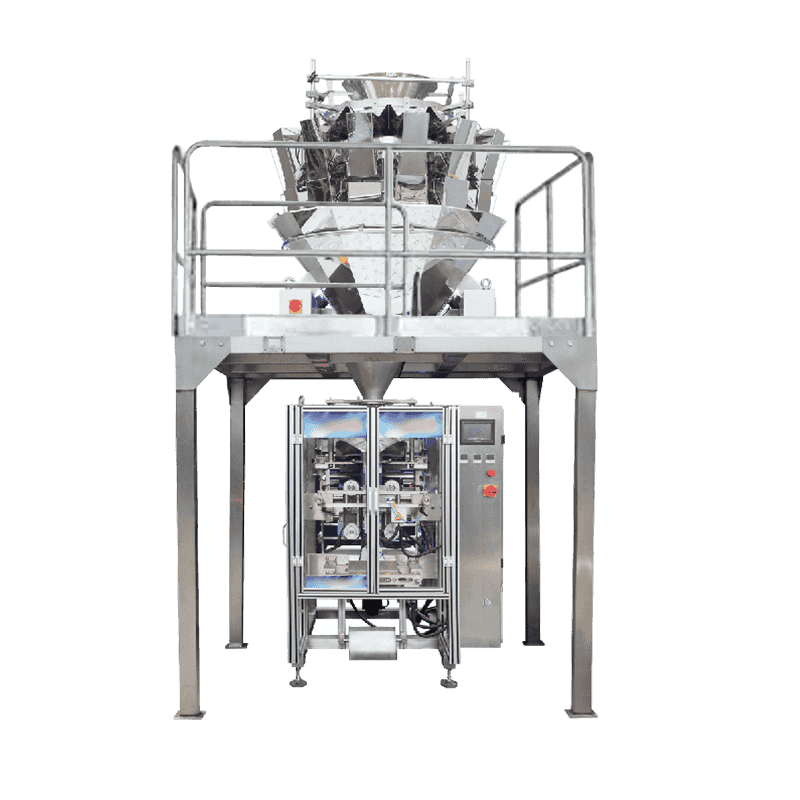

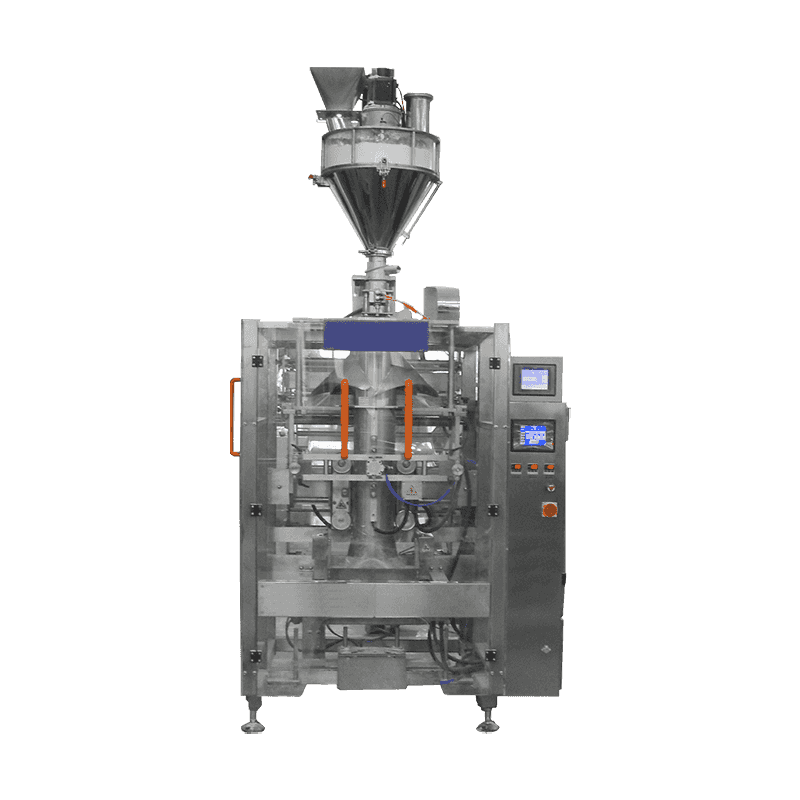

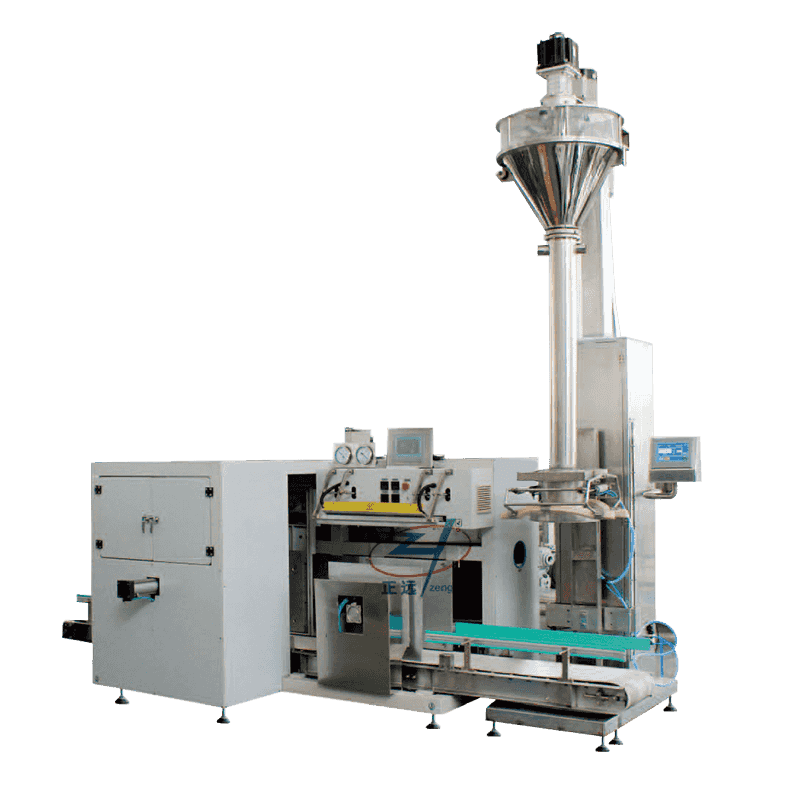

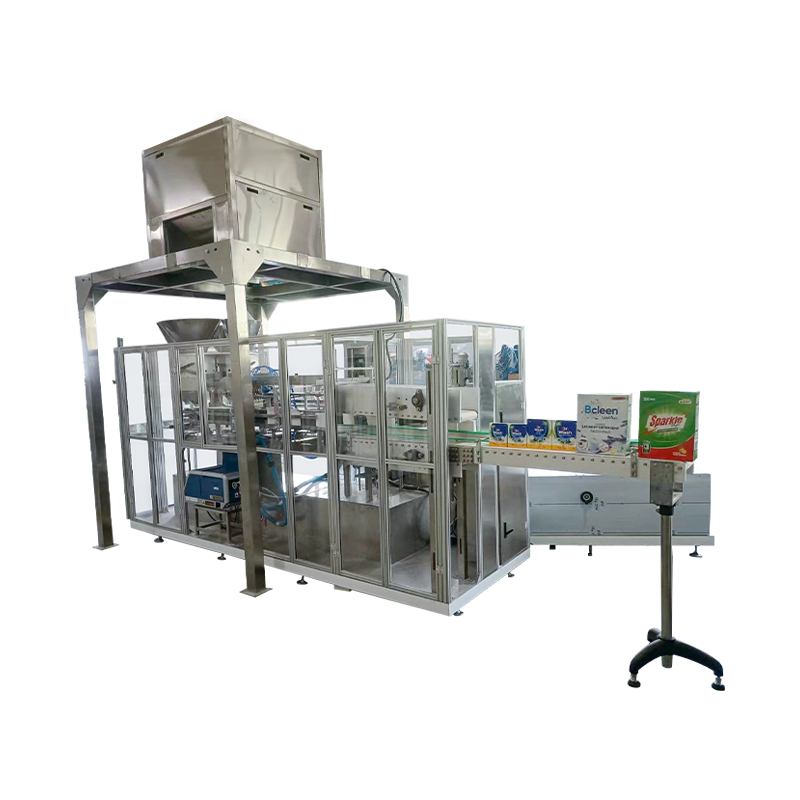

En komplett produksjonslinje for Ton Bag Packaging er et integrert system designet for kontinuerlig drift med høy hastighet. Mens spesifikke konfigurasjoner varierer basert på materialets egenskaper (f.eks. tetthet, flytbarhet, støvhet), forblir de grunnleggende komponentene konsistente:

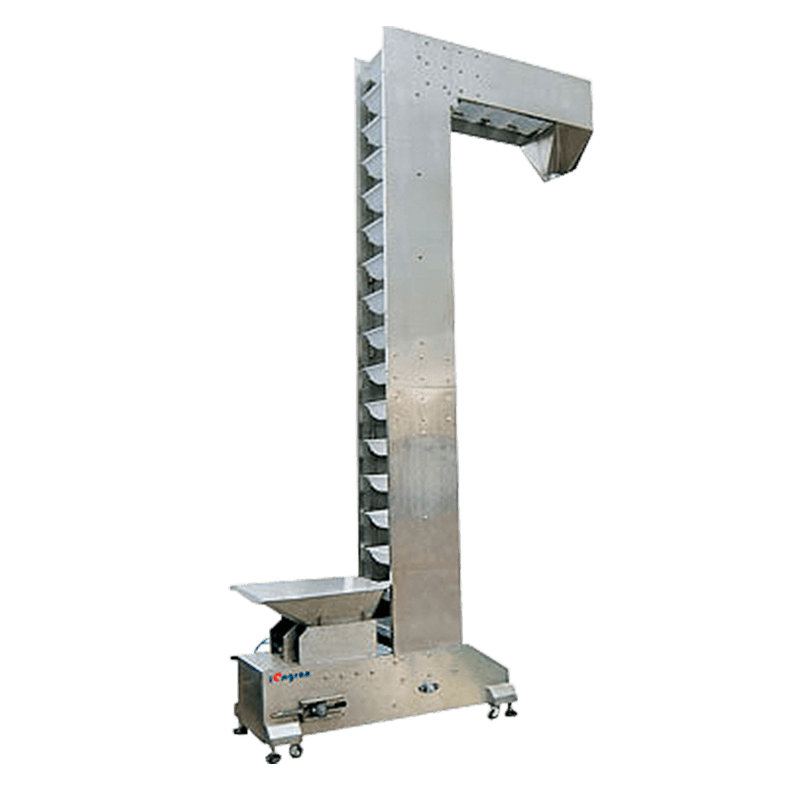

- Sekkfôring og klargjøring: Denne innledende fasen innebærer automatisk å hente en flat eller foldet FIBC, posisjonere den og klemme posens innløpstut på påfyllingshodet. Avanserte systemer bruker robotarmer for presis plassering og oppblåsing for å sikre at posen er helt åpen og klar for fylling.

- Veie- og doseringssystem: Dette er kjernen i prosessen. Den bruker vanligvis et lastcellesystem med høy presisjon for å måle materialet. A doseringsmekanisme (som en skruemater, vibrasjonsmater eller gravitasjonsport) kontrollerer strømmen av materiale fra en bulkbeholder inn i posen. For å sikre nøyaktighet og hastighet, brukes ofte en to-trinns fyllingsprosess: a rask, grov fylling etterfulgt av en langsom, fin fylling å treffe målvekten nøyaktig.

- Vibrasjon og komprimering: Når materialet er inne, en kraftig vibrasjonsbord er aktivert. Dette avgjørende trinnet setter materialet, fjerner innestengt luft og komprimerer produktet. Komprimering øker stabiliteten til den fylte posen, maksimerer produktbelastningen i beholderen og forhindrer forskyvning under transport.

- Posefrigjøring og forsegling: Etter å ha nådd målvekten og komprimering, blir innløpstuten løsnet og vanligvis forseglet (enten bundet manuelt eller varmeforseglet automatisk). Posens løkker frigjøres deretter fra støttekrokene.

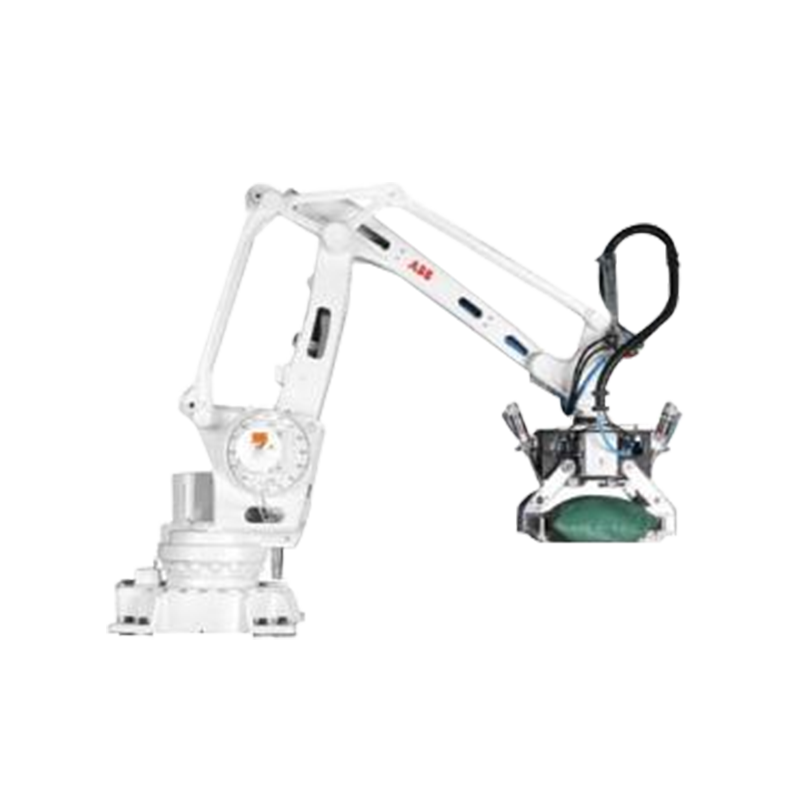

- Formidling og palletering: Den filled ton bag, which can weigh between 500 kg and 2,000 kg, is transported out of the filling station via heavy-duty roller or chain conveyors. For total automation, the line integrates with a robot palletizer som stabler de fylte posene på en pall, klar for lagring eller forsendelse.

Viktige teknologiske fremskritt

Moderne Ton Bag Emballasje Produksjonslinjes er preget av intelligent automatisering og sofistikerte kontroller som øker effektiviteten og sikkerheten:

- Støvkontroll og miljøvern: Håndtering av pulver og fine granulater genererer uunngåelig støv. Moderne linjer har integrerte støvoppsamlingssystemer, ofte inkludert avtrekkshetter og undertrykkskapninger, for å beskytte arbeidere og forhindre tap av materiell.

- PLS-kontroll og HMI-grensesnitt: Den entire line is managed by a Programmerbar logisk kontroller (PLC) , og tilbyr presis kontroll over hvert trinn. En brukervennlig Human-Machine Interface (HMI) lar operatører raskt endre målvekter, overvåke gjennomstrømning, diagnostisere feil og lagre oppskrifter for forskjellige produkter.

- Samsvar med farlige områder (ATEX/NEC): For produkter som brennbare kjemikalier eller fint brennbart støv, er utstyret designet og sertifisert for å overholde eksplosjonsbeskyttelsesstandarder (f.eks. ATEX i Europa eller NEC i Nord-Amerika), for å sikre sikker drift i potensielt farlige atmosfærer.

- Automatisk posehåndtering: Den newest lines significantly reduce manual intervention. Features like automatic loop hook/de-hook systems and automated spout inflation/deflation drastically increase speed and improve ergonomic safety for personnel.

Fordeler med å implementere en dedikert produksjonslinje

Å investere i en spesialisert produksjonslinje for tonnposeemballasje gir betydelige operasjonelle og økonomiske fordeler for bedrifter som håndterer bulkmaterialer:

| Funksjon | Driftsfordeler |

| Høy nøyaktighet | Minimerer produktutdeling og sikrer overholdelse av forskrifter på oppgitte nettovekter. |

| Økt hastighet | Forbedrer gjennomstrømningen dramatisk sammenlignet med manuelle eller halvautomatiske systemer, noe som øker produksjonskapasiteten. |

| Redusert arbeidskraft | Det kreves færre operatører, noe som flytter menneskelige ressurser fra anstrengende manuelle oppgaver til overvåking og kvalitetskontroll. |

| Forbedret sikkerhet | Mindre menneskelig interaksjon med tung belastning (opptil to tonn) og støvete miljøer, noe som reduserer arbeidsskader og åndedrettsrisiko. |

| Forbedret stabilitet | Integrert vibrasjon og komprimering skaper tette, stabile sekker som stables bedre og overlever transportbelastninger. |

Konklusjon

Den Ton Bag Emballasje Produksjonslinje er mer enn bare et utstyr; det er en strategisk investering i effektiviteten, sikkerheten og påliteligheten til forsyningskjeden for bulkmaterialer. Ettersom industrier fortsetter å strebe etter slank produksjon og reduserte karbonfotavtrykk, vil etterspørselen etter smartere, raskere og mer bærekraftige fyllings- og emballeringsløsninger bare øke, og styrke rollen til disse linjene som uunnværlige eiendeler.

Kontakt oss