I design og bruk av pulveremaskiner er balansen mellom nøyaktighet og hastighet et veldig viktig tema, fordi disse to faktorene vanligvis er motstridende. For høy hastighet kan føre til redusert nøyaktighet, mens for høy nøyaktighet kan redusere produksjonseffektiviteten. For å oppnå en balanse mellom nøyaktighet og hastighet, kreves det vanligvis optimalisering av flere aspekter.

1. Automatisert kontrollsystem

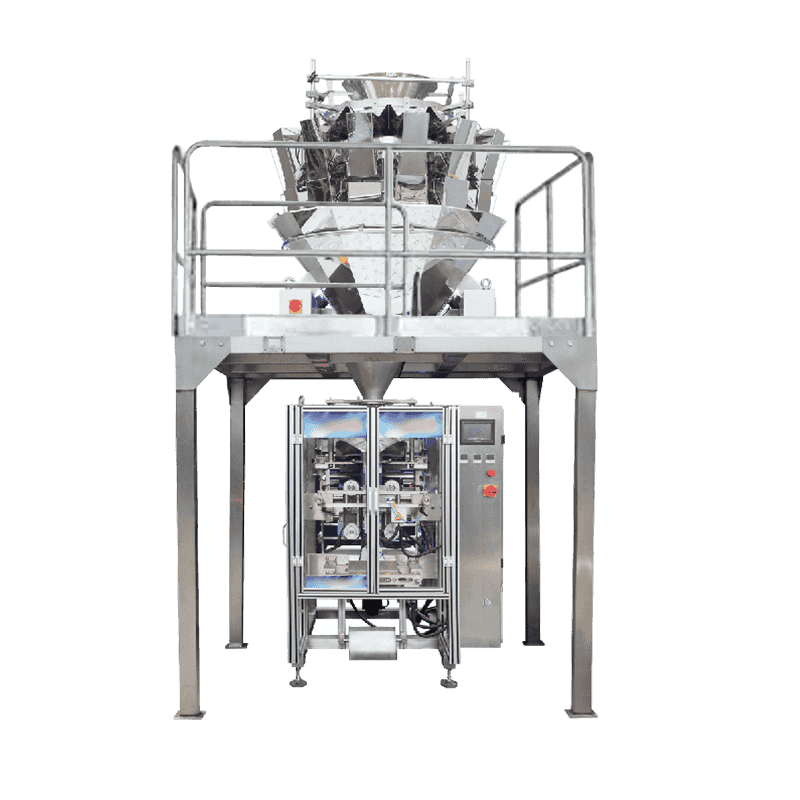

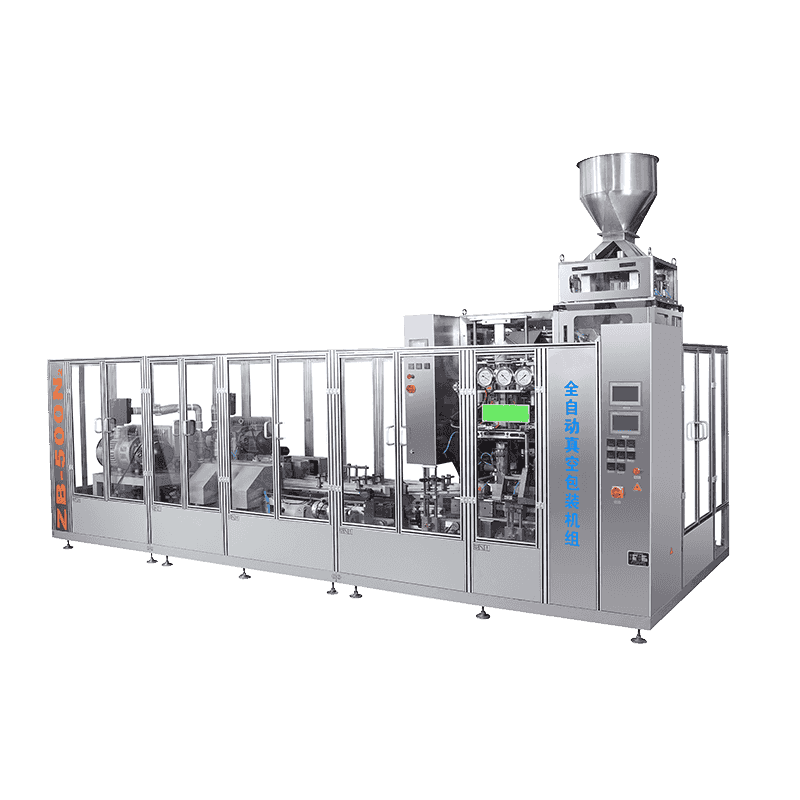

Moderne pulveremaskiner er vanligvis utstyrt med avanserte automatiserte kontrollsystemer (for eksempel PLC -systemer), som kan overvåke og justere forskjellige parametere i emballasjeprosessen i sanntid. Gjennom automatisert kontroll kan maskinen optimalisere produksjonseffektiviteten ved å justere fyllingshastigheten og fyllingsvolumet og samtidig sikre emballasjens nøyaktighet.

Intelligent overvåking: Fyllingsvolumet og posevekten overvåkes i sanntid gjennom sensorer, og kontrollsystemet vil justere seg i henhold til tilbakemeldingsinformasjonen for å sikre balansen mellom emballasjens nøyaktighet og hastighet.

Justeringsmekanisme: Kontrollsystemet kan automatisk justere hastigheten og fyllingsvolumet i henhold til den faktiske produksjonssituasjonen, for eksempel vektavviket på posen, for å sikre koordinering av nøyaktighet og hastighet.

2. Multi-nivå måling og presisjonskontroll

Moderne pulveremaskiner bruker vanligvis et multi-nivå målingssystem, noe som forbedrer hastigheten mens du sikrer nøyaktighet gjennom måling og justering i forskjellige stadier. For eksempel:

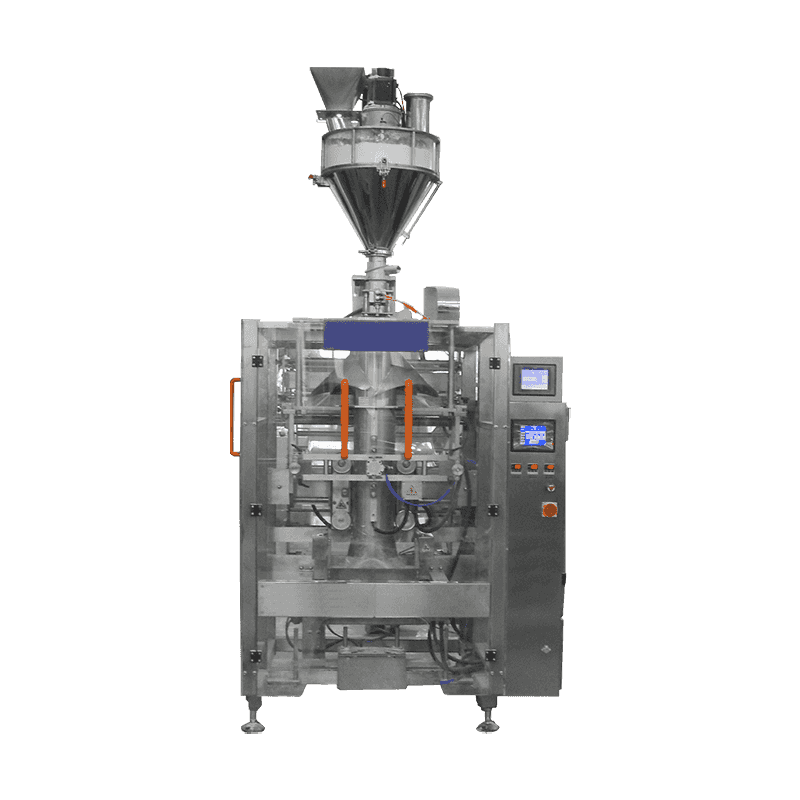

Grov fylling og fin fylling: Bruk først en større strømningshastighet for grov fylling for raskt å fylle pulveret i emballasjeposen, og deretter finjustere det gjennom en fin måleenhet for å sikre nøyaktighet. Denne iscenesatte måle metoden kan øke den totale hastigheten uten å ofre nøyaktigheten.

Tilbakemeldingskontrollsystem: Sensorer kan oppdage mengden pulver i hver emballasjepose. Hvis det blir funnet noe avvik, vil systemet umiddelbart justere maskininnstillingene og gjøre fine justeringer for å sikre emballasjen nøyaktighet til hver pose.

3.

Pulveremaskiner er ofte utstyrt med fyllingshoder med høy effektivitet og presise sensorer, som nøyaktig kan fullføre emballasjeoppgaver på veldig kort tid.

Fylling av hodedesign: Bruken av effektiv fyllingshodedesign kan ikke bare fylle raskt, men også nøyaktig kontrollere mengden pulver i hver emballasjepose. For eksempel er noen fyllingshoder utstyrt med vibrasjons- eller trykkanlegg for å hjelpe pulver til å strømme jevnt inn i emballasjeposen, og dermed forbedre nøyaktigheten.

Intelligent sensor -tilbakemelding: Sensorer kan overvåke vekten eller volumet av å fylle ut sanntid og gjøre raske korreksjoner til små feil i emballasjeprosessen, for å unngå tap av nøyaktighet og samtidig sikre produksjonshastigheten.

4. Optimaliser materialfluiditet

Fluiditeten av pulver påvirker direkte fyllingsnøyaktigheten og hastigheten. Hvis pulvermaterialet er for klissete eller har dårlig fluiditet, vil fyllingsnøyaktigheten bli redusert og fyllingsprosessen kan være treg. For å forbedre nøyaktigheten mens du opprettholder hastigheten, kan følgende tiltak iverksettes:

Forbedre fluiditeten av pulver: Bluiditeten til materialet kan forbedres ved å justere partikkelstørrelsen, fuktigheten eller tilsette et strømningsmiddel, som ikke bare kan øke fyllingshastigheten, men også sikre nøyaktigheten til hver pose med materiale.

Bruk vibrasjons- eller fluidiseringsenhet: Ved å bruke teknologier som vibrasjonsutstyr eller fluidisert seng for å forbedre fluiditeten i pulver, redusere blokkering og kondens, og sikre at materialet kan flyte jevnt inn i emballasjeposen, og dermed forbedre emballasjeeffektiviteten og nøyaktigheten.

5. Mekanisk struktur og justering av maskinen

Den mekaniske strukturen utformingen av pulveremballasjemaskinen spiller en nøkkelrolle i balansen mellom hastighet og nøyaktighet. Følgende er noen vanlige designstrategier:

Kombinasjon av høyhastighetsbevegelse og finjustering: Høyhastighetsbevegelsesdelene som er drevet av servomotorer er kombinert med et presist mekanisk overføringssystem for å sikre fyllingsnøyaktighet mens du opprettholder høyhastighetsdrift.

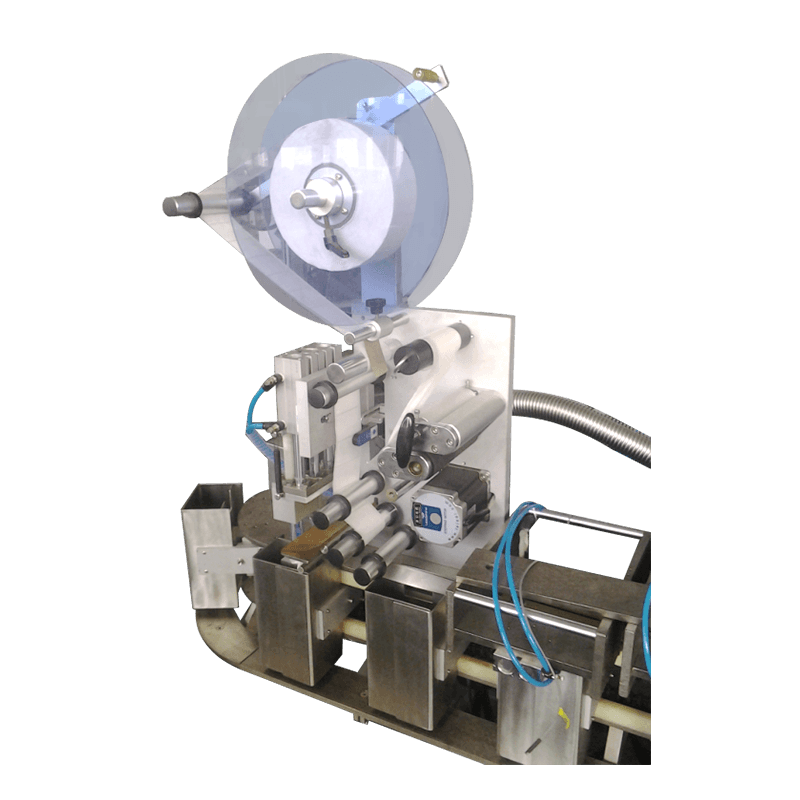

Regelmessig justering og kalibrering: Emballasjemaskinen må kalibreres regelmessig for å sikre nøyaktigheten av fyllingshodet, målesystemet og sensoren. Hvis nøyaktigheten til emballasjemaskinen avviker, kan maskinen korrigeres ved manuell eller automatisk justering.

6. Optimal konfigurasjon av emballasjemaskin og produksjonsmiljø

Under forskjellige produksjonsmiljøer vil den optimale konfigurasjonen av emballasjemaskinen også påvirke balansen mellom nøyaktighet og hastighet. For eksempel, i et fuktig miljø eller et høyt støvmiljø, kan pulveret absorbere fuktighet eller generere statisk elektrisitet, noe som påvirker fluiditet og fyllingsnøyaktighet. For å løse disse problemene, kan følgende tiltak iverksettes:

Avfukningsutstyr: Utstyrt med et lufttørkesystem for å sikre at pulveret opprettholder passende luftfuktighet under emballasjeprosessen for å forbedre fluiditeten og nøyaktigheten.

Statisk beskyttelse: Bruk antistatiske enheter eller velg passende emballasjeposematerialer for å unngå virkningen av statisk elektrisitet på pulverfluiditet og fyllingsnøyaktighet.

7. Omfattende analyse og optimaliseringsjustering

Ved å analysere hele prosessen med emballasjeproduksjon, kan hver kobling i produksjonslinjen optimaliseres for å sikre den beste balansen mellom nøyaktighet og hastighet. Analyser for eksempel flaskehalsene til hver lenke, optimaliser tilstrømningen av materialer, fyllingshastighet, tetningsprosess osv. For å sikre effektiv drift av hver kobling.

Balansering av nøyaktighet og hastighet er ikke bare avhengige av optimalisering av ett aspekt, men integrerer heller flere tekniske midler, utstyrskonfigurasjon og driftsstyring. Ved å velge det automatiske kontrollsystemet riktig, fylling av hodedesign, materialhåndteringsmetode, etc. på pulveremaskinen, kan emballasjehastigheten økes uten å ofre emballasjeturen. Med fremme av intelligent og automatisert teknologi vil balansen mellom nøyaktighet og hastighet bli mer fleksibel og effektiv.

Kontakt oss